Partikelfrei, sicher, umweltfreundlich, schnell und zuverlässig – das Laser-Kunststoffschweißen bietet flexible Lösungen für die Herausforderungen beim Fügen in der Elektromobilität. EVOSYS unterstützt Sie in der Herstellung von dafür benötigten Komponenten wie zum Beispiel Batteriesysteme, Fluidkomponenten und Aktuatoren. Wir entwickeln für jede Anforderung das maßgeschneiderte System.

Hochleistungspolymere ersetzen aufgrund ihrer überlegenen Eigenschaften, wie hohe Wärme- und Chemikalienbeständigkeit, geringes Gewicht und Dimensionsstabilität, zunehmend Baugruppen aus Metall und herkömmlichen technischen Kunststoffen. Dieser Trend wird insbesondere in der Automobilindustrie durch die zunehmende Systemkomplexität und Integration von Funktionalitäten bei gleichzeitiger Forderung nach Bauraum- und Gewichtsreduzierung begünstigt. Typische Einsatzgebiete für Hochleistungskunststoffe sind Anwendungen mit hoher thermischer und mechanischer Beanspruchung entlang des gesamten Motor- und Antriebsstrangs, Baugruppen und Medienleitungen für das Thermomanagement, aber auch Komponenten speziell für die Elektromobilität, wie z.B. Batterieträger, Fluidsysteme, Aktuatoren oder elektrische und elektronische Systeme im Allgemeinen.

Neben den Materialeigenschaften erfüllen auch Fügetechnologien wie das Laser-Kunststoffschweißen alle notwendigen Anforderungen für die Montage. Die eingesetzte Verbindungstechnik soll die Designfreiheit nicht einschränken, eine partikelfreie, mediendichte und robuste Verbindung gewährleisten und empfindliche elektronische Baugruppen während des Fügeprozesses möglichst wenig mechanisch und thermisch belasten. Unter diesem Gesichtspunkt hat sich das Laserdurchstrahlschweißen von Kunststoffen bereits als ideales und oft alternativloses Verfahren etabliert. Für den Einsatz der Lasertechnik sprechen auch die Möglichkeiten der Inline-Prozessüberwachung, die hohen erreichbaren Schweißnahtfestigkeiten und die Tatsache, dass keine Zusatzwerkstoffe benötigt werden. Zudem gibt es keinen Schwingungseintrag und keinen Partikelabrieb. Die am häufigsten eingesetzte Variante ist das Laserdurchstrahlschweißen, bei dem zwei Fügepartner überlappend geschweißt werden. Der obere Fügepartner ist lasertransparent, so dass der Laserstrahl diesen Teil durchdringt und an der Kontaktstelle im unteren, absorbierenden Bauteil in Wärme umgewandelt wird und dieses somit direkt erwärmt. Beide Teile plastifizieren an der Kontaktstelle und es entsteht eine stoffschlüssige Verbindung.

EVOSYS entwickelt und fertigt kundenspezifische Lasersysteme für die Materialbearbeitung. Mit langjähriger Markt- und Prozesserfahrung bietet Evosys kreative und innovative Lösungen für anspruchsvolle Anwendungen – insbesondere für das Laser-Kunststoffschweißen.

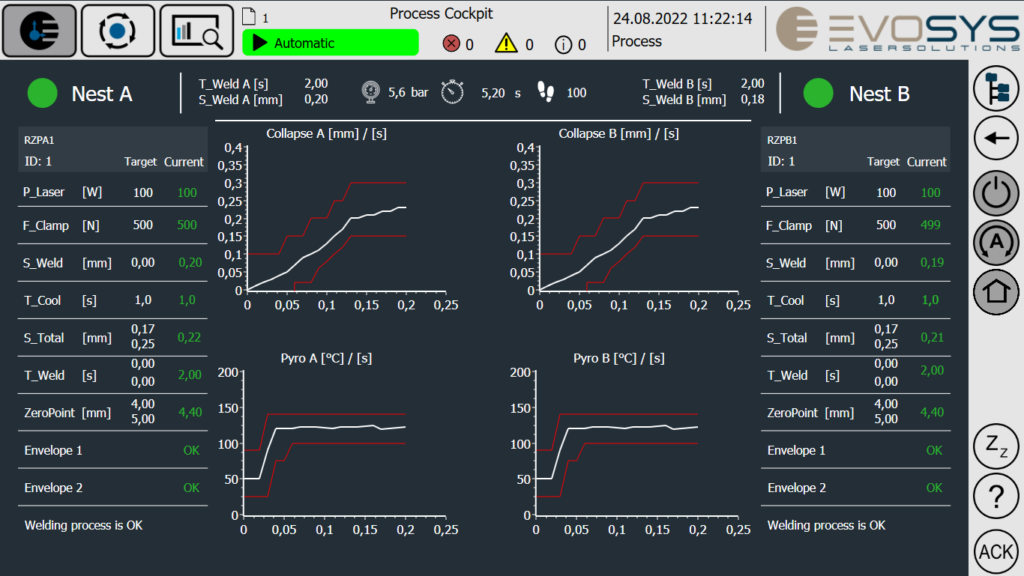

Für unterschiedliche Teile und Anforderungen setzt Evosys verschiedene Schweißprinzipien ein. Beim Quasi-Simultanschweißen fährt der Laserstrahl mehrmals mit einer Vorschubgeschwindigkeit von bis zu mehreren tausend Millimetern pro Sekunde entlang der vorgegebenen Schweißkontur. Dies sorgt für einen gezielten und gleichmäßigen Energieeintrag in die Fügepartner und erwärmt die Fügezone bis in den schmelzflüssigen Temperaturbereich. Gleichzeitig wird eine konstante Kraft ausgeübt, um die Wärmeleitung zwischen den beiden Fügepartnern zu gewährleisten. Die Kombination aus der Fügekraft und dem Laserstrahl, der die Kontur mehrfach mit hoher Geschwindigkeit abfährt, führt zu einer relativen Einstellbewegung zwischen den beiden Fügepartnern, die von einem integrierten Wegmesssystem präzise erfasst wird. Das Wegmesssystem ist ein integriertes und taktzeitneutrales Prozessüberwachungssystem während des Schweißvorgangs. In der Praxis hat sich dieses Verfahren als robust erwiesen, es ist Stand der Technik in der Industrie und gewährleistet eine gleichbleibend hohe Qualität der Schweißnaht. Deshalb ist das Quasi-Simultanschweißen für die meisten Anwendungen die bevorzugte Verfahrensvariante. Zusätzlich kann ein Pyrometer zur Inline-Qualitätssicherung eingesetzt werden.

Das Pyrometer erfasst die in der Schweißzone abgegebene Wärmestrahlung und kann als Regelgröße für den Quasi-Simultan-Schweißprozess verwendet werden. Ein Sollwert für den Zeit-Temperatur-Verlauf kann gespeichert und mit praktikablen Toleranzen als Hüllkurve versehen werden. Ein weiteres Werkzeug zur zerstörungsfreien Bauteilprüfung, das häufig integriert wird, ist ein Vision-Inspektionssystem. Mit Hilfe von IR-Kameras ist es möglich, die Schweißnahtqualität zu kontrollieren, auch wenn die Teile für das menschliche Auge nicht transparent sind. Die Technologie kann entweder in die Maschine für Inline-Messungen integriert oder als eigenständiges System namens EvoInspect für Offline-Prüfungen verwendet werden.

Für radialsymmetrische Anwendungen wie Kühlrohre im Thermomanagement wird das Radialschweißen, eine spezielle Form des Konturschweißens, eingesetzt. Beim Konturschweißen wird der Laserpunkt ein oder mehrere Male langsam entlang der Schweißkontur bewegt. Dadurch kann das Material zwischen jedem Überfahren eines Punktes der Schweißnaht abkühlen und erstarren. Ein wesentlicher Unterschied zwischen dieser Sonderform und den anderen Verfahrensvarianten des Laser-Kunststoffschweißens ist die Einleitung des Fügedrucks in die Fügezone. Der radialsymmetrische Aufbau der Baugruppe im Schweißbereich ermöglicht eine Presspassung, die den für die Wärmeleitung notwendigen Fügedruck erzeugt. Eine bauteilberührende Spanntechnik wird dadurch oft überflüssig. Die wirtschaftlichen Anlagenkonzepte und kurzen Gesamtprozesszeiten sind positive Ergebnisse. Bei diesem Verfahren, wie auch beim Quasi-Simultanschweißen, kann ein Pyrometer zur Inline-Qualitätssicherung und Regelung eingesetzt werden.

Prominente Beispiele für das Quasi-Simultan- oder Konturschweißen von Automobilteilen sind Beleuchtungen (oft aus PC, PMMA oder ABS), Sensorgehäuse (z. B. PPS) oder eine Emblem-Heckbetätigung mit integrierter Kamera, die aus PA6 und PA66 (GF) besteht. Diese Teile stellen hohe Anforderungen an die Ästhetik und die hermetische Abdichtung.

EVOSYS entwickelt ständig neue und innovative Lösungen, um den Herausforderungen des Materials und den steigenden Anforderungen im sich schnell verändernden Bereich der Elektromobilität gerecht zu werden. Anspruchsvolle Werkstoffe wie PPS, die aufgrund ihrer Stabilität gegenüber thermischem Abbau, Chemikalien und heißem Wasser häufig in der Elektromobilität eingesetzt werden, können mit der speziell entwickelten Prozesseinrichtung, der Next Generation Optics (NGO) von Evosys, mit hoher Prozesssicherheit und Qualität geschweißt werden. Advanced Quasi-Simultaneous Welding (AQW), eine innovative und patentierte Technik, wird eingesetzt, um die Schweißzeit von Teilen um über 40 % zu verkürzen und gleichzeitig den Berstdruck um mehr als 20 % im Vergleich zu konventionell geschweißten Teilen zu erhöhen. Technologien wie das direkte Laserfügen von Metallen und Polymeren eröffnen neue Anwendungsbereiche bei Metall-Kunststoff-Verbundwerkstoffen und Hybridstrukturen.

Die Vielzahl und Besonderheiten der einzelnen Prozesse im Bereich der Elektromobilität machen es notwendig, maßgeschneiderte und innovative Lösungen zu entwickeln. Deshalb entwickelt Evosys als Marktführer kundenorientiert für jede Aufgabe die optimal zugeschnittene Maschine. Wir passen unsere Lasersysteme gerne an ihre Produktionsanforderungen an.

Sie haben Fragen dazu? Gerne klären wir diese in einer persönlichen Beratung. Sie erreichen uns telefonisch unter +49 9131 – 4088 – 1029 (Hr. Holger Aldebert) oder per E-Mail an sales@evosys-laser.com.

Vorheriger Beitrag Nächster Beitrag