Die dynaCERT Inc. aus Kanada ist Hersteller von Flüssigkeitstanks. Die sog. HydraGEN™ HG1-Einheiten verringern den Kohlendioxid- und Partikelausstoß von Dieselmotoren und senken den Kraftstoffverbrauch vor allem bei LKWs und Baumaschinen. Geschweißt werden diese Fluid Tanks auf Evosys Lasersystemen mittels dem partikelfreien und wirtschaftlichen Laser-Kunststoffschweißen. Dieser Anwenderbericht beleuchtet die Hintergründe dieses Projekts und gibt Einblicke in das Verfahren.

Der Anteil der Feinstaubemissionen in der Luft, die durch Lastkraftwagen und Baumaschinen verursacht werden, liegt in Deutschland über dem von PKWs. dynaCERT, eine High-Tech-Firma aus Toronto, hat es sich zur Aufgabe gemacht, speziell den CO2– und Feinstaubausstoß von gewerblichen Dieselmotoren zu verringern. Das Unternehmen hat ein nachrüstbares System entwickelt, das bedarfsgesteuert reinen Wasserstoff und reinen Sauerstoff produziert und in den Ansaugtrakt des Motors einspeist. Die sogenannte HydraGENTM Technologie lässt den Motor deutlich effizienter verbrennen, wodurch der Ausstoß von Stickoxiden um bis zu 88 Prozent reduziert und gleichzeitig der Kraftstoffverbrauch um bis zu 19 Prozent gesenkt werden kann. In Deutschland wurde das System bereits 2019 durch das Kraftfahrtbundesamt geprüft und zugelassen.

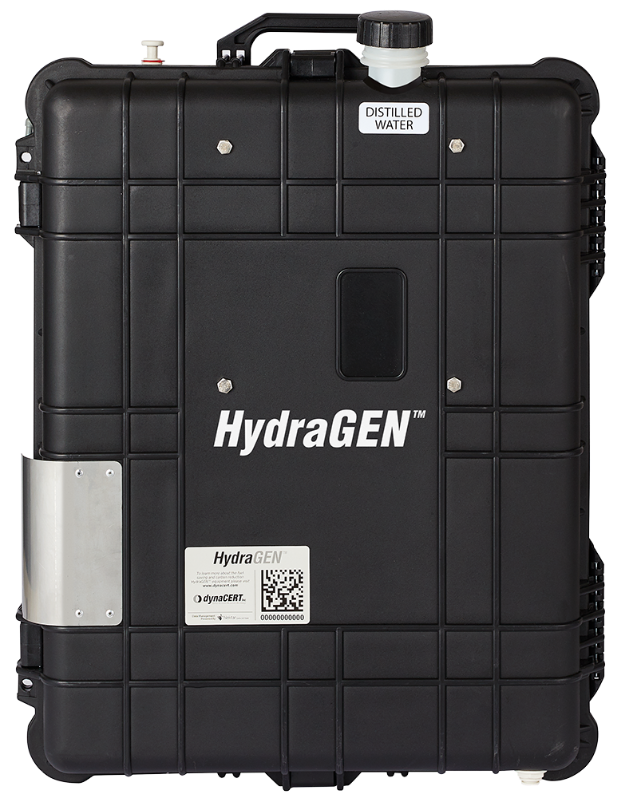

Herzstück der HydraGENTM Technologie ist die HG1-Einheit, ein einfach nachrüstbares Modul in der Größe eines Handgepäckkoffers. Die HG1 ist eine Elektrolyseeinheit, die ausgehend von destilliertem Wasser die beiden Elemente Wasserstoff und Sauerstoff bei Bedarf erzeugt und dem Motor zur Verfügung stellt. Durch diese bedarfsgesteuerte Erzeugung und Zuführung entfällt eine Speicherung der Gase.

Die technische Umsetzung der Elektrolyseeinheit in einem derart kompakten Bauraum ist echte High-Tech. Aufgrund des Anwendungsbereichs muss die HG1-Einheit äußerst robust und insgesamt wasserdicht sein. Im Inneren erfordert der Elektrolyseprozess einen säurehaltigen Elektrolyten zur Prozessbeschleunigung. Dieser wird in einem Teil eines zweiteiligen Tanks gespeichert. Weiterhin befinden sich im Betrieb die Prozessgase, die nicht entweichen dürfen, im Inneren. Der zweiteilige Behälter muss zu 100% dicht geschweißt werden, um Leckagen über die Lebenszeit auszuschließen.

Als Fügeverfahren standen Kleben, Laser- oder Heizelementschweißen zur Auswahl. Aufgrund der deutlich schlechteren Zuverlässigkeit und des Platzbedarfs können die Bauteile nicht geklebt werden. Für das Laserschweißen der Baugruppe sprachen – neben der kurzen Taktzeit – insbesondere der geringe Platzbedarf des Fügeverfahrens sowie die hohe Prozesssicherheit. Auch die Werkzeugkosten sind im Vergleich zu Alternativverfahren gering.

Ein weiterer Vorzug des Laserschweißens sind die erzielbaren Genauigkeiten. Durch die sehr geringe Wärmeeinflusszone können hierbei enge Toleranzen eingehalten werden. Letztlich sind auch die guten Möglichkeiten der Online-Prozessüberwachung, die hohe erzielbare Schweißnahtfestigkeit und die Tatsache, dass keine teuren Zusatzwerkstoffe erforderlich sind, ausgewiesene Vorteile der Lasertechnik. Es fällt praktisch kein Materialabfall an, und nach dem Schweißen ist keine Nacharbeit erforderlich.

Laser-Kunststoffschweißen – das Verfahren

Beim konventionellen Durchstrahlschweißen wird ein für die Wellenlänge der Laserstrahlung transparenter Werkstoff mit einem absorbierenden kombiniert. Der Laserstrahl wird durch das lasertransparente Formteil hindurch auf den absorbierenden Fügepartner fokussiert, der oberflächlich aufschmilzt. Über Wärmeleitung wird das durchlässige Bauteil, das mit einer definierten Kraft angepresst wird, ebenfalls plastifiziert: eine stoffschlüssige Verbindung entsteht. Wegen der überlappenden Anordnung der Fügepartner ist das optische Verhalten des Polymers von großer Bedeutung. Im Wellenlängenbereich der üblicherweise eingesetzten Laser, dem nahen Infrarot (808 bis 980 nm), sind die meisten ungefüllten Thermoplaste ausreichend transparent, um sie bis zu einer Dicke von wenigen Millimetern schweißen zu können. Die Absorption des unteren Fügepartners wird durch die Zugabe von absorbierenden Additiven eingestellt – im einfachsten Fall (wie hier) durch Partikelruß.

Neben diesem Grundprinzip ist die Art der Bestrahlungsstrategie ein wichtiges Merkmal zur Einteilung der Verfahrensvarianten. Dabei wird zwischen Kontur-, Simultan- und Quasisimultanschweißen unterschieden. Da jedes der Verfahren seine spezifischen Vorteile bzw. Merkmale aufweist, muss für jeden Anwendungsfall entschieden werden, welche Art der Energieeinbringung erfolgen soll. Für die hier bearbeitete Baugruppe wird das Quasisimultanschweißen eingesetzt. Dabei wird der Laserstrahl unter Verwendung galvanometrischer Spiegel mit sehr hohen Geschwindigkeiten von bis zu 10 m/s entlang der Schweißkontur geführt. Ziel dabei ist es, die Kontur mehrfach so schnell abzufahren, dass die gesamte Schweißnaht quasi gleichzeitig erwärmt und aufgeschmolzen wird. Dadurch bietet sich die Möglichkeit, einen Fügeweg zum Ausgleich von Ungenauigkeiten aufgrund von Formteiltoleranzen zu überbrücken.

Anwendungsberatung beim Material

Als Werkstoff wurde wegen der optischen und mechanischen Randbedingungen ein Acrylnitril-Butadien-Styrol-Copolymer (ABS) ausgewählt. Aufgrund der Forderung an die Baugruppe, dass die Füllstände gut ablesbar sind, wurde die Einfärbung in Abstimmung mit den Anwendungsexperten der Evosys Laser GmbH anders als üblich vorgenommen. Im vorliegenden Fall wurde die Farbkonfiguration getauscht, d.h., die normalerweise lasertransparente Grundplatte ist durch Zugabe von Pigmentruß schwarz absorbierend eingefärbt. Für den lasertransparenten Tank kommt der Thermoplast naturfarben zum Einsatz. Dieser wäre in einer konventionellen Anordnung üblicherweise der absorbierende Fügepartner.

Durch den sich dadurch ergebenden hohen Aufbau des lasertransparenten Fügeteils und die hervorstehenden Anschlüsse, können für den Prozess keine normalen Spannwerkzeuge eingesetzt werden. Über ein sogenanntes Spiegelwerkzeug muss der Laserstrahl um den Aufbau herum in den Schweißbereich geführt werden. Diese clevere und robuste Technik wird bereits seit Jahren erfolgreich in ähnlichen Serienanwendungen eingesetzt.

EVOSYS Systemtechnik

Für die Fertigung der Tanks wurde in Zusammenarbeit mit dem Anlagenhersteller ein geeignetes Produktionssystem ausgewählt. Aufgrund unterschiedlicher Varianten der Baugruppe und deren manuellen Beschickung, ist ein Stand-alone System für die Produktion prädestiniert. Die EVO 1800 der Evosys Laser GmbH eignet sich aufgrund des intuitiven Bedienkonzepts, der leichten Prozessumstellung mittels der Prozesssoftware EvoLaP und der integrierten Prozessüberwachung besonders. Die standardisierte Laserschweißanlage greift im Inneren auf Out-of-the-box Module aus dem Sortiment des Maschinenherstellers zurück. Sämtliche Komponenten, wie Laser und Steuerung, sind im Anlagengehäuse integriert – damit wird eine kompakte Bauweise erreicht.

Kernelement der Maschine ist die Laserquelle mit nachfolgender Strahlformung und -führung. Der Strahl wird mit einem speziellen Optikaufbau in einen Galvanometerscanner geleitet. Nach dem Scanner folgt eine F-Theta-Linse, die den Strahl in den Bearbeitungsbereich fokussiert. Um die komplexe Form der Schweißnaht zu bearbeiten, fährt der Laserstrahl diese mehrfach hintereinander ab. Dabei wird der Strahl über ein Spiegelwerkzeug in die Fügeebene gelenkt. Die erforderlichen Spiegelelemente sind dabei direkt an der Spannbrille angebracht. Eine bauteilspezifische Spanneinheit sorgt für eine exakte Positionierung der beiden zu fügenden Komponenten.

Zusammenfassung

Die Produktion des Tanks der HG1-Einheit bei dynaCERT belegt, dass das Laserschweißen von Kunststoffen eine höchst zuverlässige Technologie mit zahlreichen Vorteilen ist. Die Erfahrungen in der Serienproduktion – sowohl mit dem Verfahren selbst, als auch mit der eingesetzten Laserschweißanlage EVO 1800 – sind durchweg positiv: der saubere und robuste Prozess garantiert eine hohe Ausbringung selbst bei Schwankungen der Werkstoffeigenschaften und der Bauteilgeometrie. Die Anlage weist zudem eine hohe Verfügbarkeit bei extrem niedrigen Folgekosten und praktisch keinem Materialabfall auf. Dazu tragen der wartungsarme Laser und die zuverlässigen mechanischen und elektrischen Komponenten bei.

Sie haben ein ähnliches Projekt und wollen dies umsetzen? Fragen Sie uns nach einer persönlichen Beratung, in der wir Ihre individuellen Belange aufnehmen und Ihnen Lösungen aufzeigen. Sie erreichen uns telefonisch unter +49 9131 – 4088 – 1029 (Hr. Holger Aldebert) oder per E-Mail an sales@evosys-laser.com.

Vorheriger Beitrag