Evosys hat eine neue Variante des Laserschweißens von Kunststoffen patentiert, bei der zwei Laserstrahlquellen und Wellenlängen abwechselnd werden. Dieser Ansatz ist nicht auf das Konturschweißen beschränkt, sondern zielt insbesondere darauf ab, beim Quasisimultanschweißen die Schweißzeiten signifikant zu reduzieren und das Prozessfenster zu erweitern. Durch die Verwendung von zwei verschiedenen Wellenlängen kann die Einbringung von Strahlungsenergie und Wärme in jeden Fügepartner besser kontrolliert werden und ermöglicht einen zuverlässigeren und schnelleren Schweißvorgang.

Bessere Prozesskontrolle durch selektive Einbringung der Energie

Das vorwiegende Prinzip beim Fügen von Kunststoffen mittels Laserstrahlung ist das sog. Durchstrahlschweißen, bei dem die Teile in überlappender Anordnung mit einer einzigen Laserquelle verbunden werden. Die Fügeteile müssen dafür unterschiedliche optische Eigenschaften aufweisen: der Laserstrahl wird durch die lasertransparente, obere Lage auf die Kontaktfläche des laserabsorbierenden, unteren Fügepartners fokussiert. Die Strahlungsenergie wird dort absorbiert und in Wärme umgewandelt, wodurch das Unterteil aufschmilzt. Unter einem definierten Anpressdruck wird über Wärmeleitung der transparente Fügepartner ebenfalls plastifiziert – die Schmelzen verbinden sich und ein Stoffschluss entsteht.

Bevorzugte Laserquellen sind Diodenlaser, die in einem Wellenlängenbereich von ca. 800 nm bis 1000 nm emittieren. In diesem Bereich sind die meisten technischen Thermoplaste im Naturzustand durchlässig genug, um als transparentes Fügeteil eingesetzt werden zu können. Die Absorptionseigenschaften hingegen werden in der Regel durch die Zugabe von laserabsorbierenden Additiven, wie z. B. Partikelruß, eingestellt.

Dieses Verfahrensprinzip und die Abhängigkeit von der Wärmeübertragung von einem Fügeteil in das andere, birgt verschiedene Nachteile in sich. Besonders bei der Verfahrensvariante des Konturschweißens ohne Schweißweg müssen die Teile im Kontaktbereich geometrisch sehr genau sein, da Luftspalte nur schwer überbrückt werden können. Weiter ist der Temperaturgradient zwischen den beiden Bauteilen in der Nähe der Fügezone vergleichsweise hoch, was sich insbesondere bei hochtransparenten, amorphen Polymeren (wie etwa PC oder PMMA) ungünstig auf Eigenspannungen in der Schweißnaht auswirken kann. Insgesamt begrenzen diese Nachteile das Prozessfenster, z. B. im Hinblick auf eine minimal mögliche Schweißzeit.

Um diesen Effekten beim Laserdurchstrahlschweißen entgegenzuwirken, ist ein homogeneres Temperaturfeld vorteilhaft, bei dem der obere Fügepartner nicht nur durch Wärmeleitung aus der Fügezone erhitzt wird, sondern sich auch verstärkt räumlich erwärmt. Eine Lösung dafür verfolgt das sogenannte Hybridschweißen, welches beim Konturschweißen bereits Stand der Technik ist. Hier wird dem primären Bearbeitungslaser eine weitere Strahlungsquelle hinzugefügt. Deren sog. Sekundärstrahlung kann z. B. aus Licht mehrerer Wellenlängen bestehen, mit dem Ziel, dass auch im oberen Fügeteil bestimmte Anteile absorbiert und in Wärme umgewandelt werden. Das Verfahren macht sich zu Nutze, dass viele Polymere bei längeren Wellenlängen der Strahlung eine höhere Absorptionsrate aufweisen.

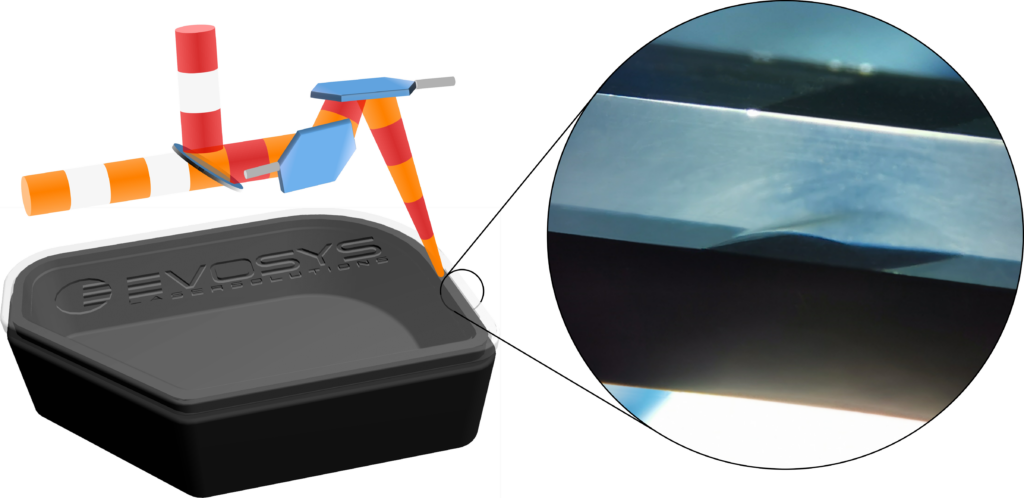

Ein neuer Ansatz für das Laserschweißen mit mehreren Strahlquellen wird von der Evosys Laser GmbH entwickelt. Im Gegensatz zur bereits beschriebenen Technik wird das Werkstück nicht gleichzeitig von den Primär- und Sekundärquellen beaufschlagt, sondern die Strahlung in einem bestimmten Zeitraster abwechselnd zwischen beiden hin- und hergeschaltet. Durch diese Bestrahlungsstrategie und eine gezielte Auswahl der applizierten Wellenlängen, kann die selektive Einbringung der Energie in das ein oder andere Fügeteil besser kontrolliert und auf die gewünschten Prozessergebnisse abgestimmt werden. Da diese Entwicklung insbesondere auf einen quasi-simultanen Schweißprozess abzielt, wird als sekundäre Strahlungsquelle ebenfalls ein Laser eingesetzt, da er die Integration in die gängigen Strahlführungssysteme, wie z.B. einen galvanometrischen Scanner, erleichtert.

Im Mittelpunkt dieses „Advanced Quasi-Simultaneous Welding“ (AQW) genannten Verfahrens steht wiederum die Erweiterung heutiger Prozessgrenzen, mit dem Hauptziel, einen effizienteren, zuverlässigeren und schnelleren Schweißvorgang zu ermöglichen, der auch komplexere Anwendungen erlaubt.

Sie haben noch weitere Fragen zum Unternehmen oder wünschen ein persönliches Gespräch? Dann kontaktieren Sie uns gerne unter Tel. +49 9131 – 4088 – 1029 oder per E-Mail an sales@evosys-laser.com.

Vorheriger Beitrag